過熱水蒸気とは?

過熱水蒸気とは、100℃以上に加熱した気体状の水(即ち蒸気)のことです。かつて蒸気機関を発明したジェームズ・ワットもこの過熱水蒸気を応用して使用したとされています。その後も火力発電所などタービン(流体がもっているエネルギーを有用な機械的動力に変換する回転式の原動機の総称)を使用しているところでは過熱水蒸気が使用されてきました。近年、過熱水蒸気を使った家庭用調理器が登場して、私たちにもぐっと身近に感じることができるようになりましたが、さらに過熱水蒸気の持つ利点を様々な産業において「非常に有用である」と、見直されるようになってきています。

過熱水蒸気のメリット

過熱水蒸気のメリットは、主に次の4つに集約できます。

- メリット1

伝熱性が極めて高い - メリット2

高い殺菌効果 - メリット3

高い乾燥力 - メリット4

低酸素雰囲気

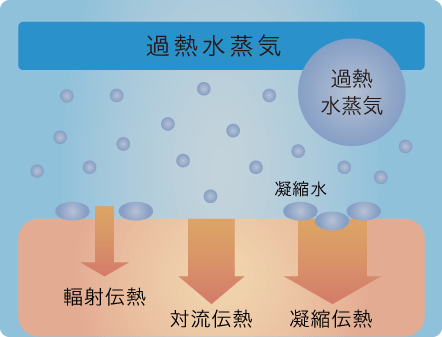

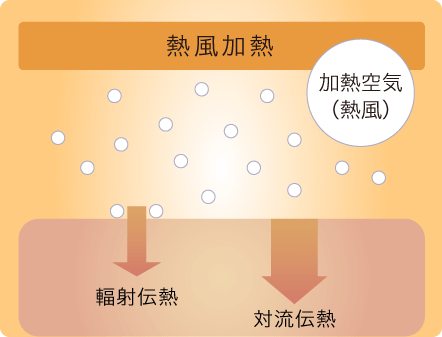

メリット1~3は、過熱水蒸気の熱伝導メカニズムに由来します(下図参照)。

過熱水蒸気の熱伝導メカニズム

伝熱性

熱風などの場合、熱の伝導は、主に「対流伝熱」によって行われます。これに対して、過熱水蒸気の場合は、この「対流伝熱」に加え、「輻射伝熱」及び「凝縮伝熱」の複合効果で伝熱が行われます。さらに、3つ目の「凝縮伝熱」の熱伝達能力が他の2つに比べて極めて高いのです。このため、熱風などに比べ、伝熱性が極めて高く、下表のように(温度にもよりますが)、10倍前後にもなります。

殺菌

効果

乾燥力

低酸素

過熱水蒸気と熱風過熱のエネルギー比較

| 温度 | 過熱水蒸気 | 熱風加熱(加熱空気) | 熱容量比較 |

|---|---|---|---|

| 150℃ | 336 kcal/m3 | 26 kcal/m3 | 13倍 |

| 230℃ | 298 kcal/m3 | 35 kcal/m3 | 8倍 |

| 300℃ | 275 kcal/m3 | 41 kcal/m3 | 6.5倍 |

主な用途

食品加工

低酸素状態で加工するので、油等の酸化やビタミンCの酸化破壊が抑えられます。過熱水蒸気を使うことで、ガスで加熱した場合に比べ、酸化具合は半分程度に抑えることができます。

殺 菌

穀物などの食材の表面に付着している菌を短時間(数秒~0コンマ数秒)で殺菌ができ、食材の賞味期限を格段に延ばすことが可能になります。

オアシス島根では食品微生物検査も行っております。

廃棄物の

資源化

動物の骨、貝殻等を過熱水蒸気で処理することにより、純度の高い炭酸カルシウム、及びリン酸カルシウムを生成でき、産業資材として再利用可能となります。

乾 燥

含水率の高い食品や汚泥などの廃棄物の乾燥処理に使用できます。過熱水蒸気は熱伝導率が高いため、熱風乾燥に比べ、短時間で乾燥できます。廃棄物の乾燥は主に減容化に利用されますが、生ごみを乾燥し、家畜の飼料にも利用できます。

食品微生物検査の内容

一般生菌数・大腸菌・大腸菌群の3項目1セットで外部委託にて検査を行っております。昨今、食中毒の発生等の社会的な食品問題が年々増加しており、食品事業者には法律面・社会的な責任からも自主的な衛生管理が求められております。殆どの悪性菌は高温処理することで殺菌が可能で、オアシス島根の過熱水蒸気技術は非常に高温となった水蒸気をぶつけることで、瞬時に殺菌乾燥を行います。今後食品関連の法案規制が厳しくなりますので、殺菌についてお困りの方は是非一度オアシス島根にお問合せください。

加工事例

弊社が過熱水蒸気技術を使用して、実際に行った実験の加工事例についての一部をご紹介しています。(総計20種類以上)粉末化から水分量の測定、食品微生物検査の結果までご覧になれます。

CASE 01

連子鯛の固形殺菌実験

連小鯛(内臓無し)を丸ごと過熱水蒸気発生装置とキルン炉にて過熱殺菌処理を行う。処理温度は出口温度が400℃、炉内温度420℃、スプレー量20ℓ/h、キルン炉の回転数は50Hzで実験を始める。実験開始10分で連子鯛の粉砕が進み液状化がする。30分後には一部分が乾燥してパラパラした状態となる。50分後には大部分の乾燥が終了していたが一部ダマとなった部分の乾燥が不十分な為、継続して乾燥処理を続ける。実験開始1時間20分後にはダマも粉砕が可能な段階まで乾燥が完了した。殺菌乾燥処理済みの連子鯛をハイスピードミルにて粉砕してから水分率を測定したところ、6.7%という結果になった。パウダー化した連子鯛は色具合もよくサラサラとした風味の良い粉末化が完成した。

処理前

過熱処理後(1時間20分)

粉砕処理後

処理後水分率測定(6.7%)

CASE 02

米ぬかの粉末殺菌実験

米ぬかを過熱水蒸気発生装置と縦型のアプリケーションを使用して過熱殺菌処理を行う。処理設定は出口温度400℃、炉内温度470℃、スプレー量23ℓ/hで2パス処理。短時間での殺菌処理となったが、色具合もよく正常に殺菌することが出来た。過熱処理済みの米ぬかはハイスピードミルにて粉砕処理を行い粉末化することに成功した。水分率を測定したところ、8.6%という結果になった。当初の目的通り色合いの良い綺麗な粉末が完成した。

《 食品微生物検査 》

| 検査 | 殺菌前 | 殺菌後 |

|---|---|---|

| 一般生菌 | 2,500,000個/g | 470個/g |

| 大腸菌群 | 検出せず | 検出せず |

| 大腸菌 | 陰性 | 陰性 |

処理前

過熱処理後

粉砕処理後

過熱処理後の水分量測定(8.6%)

CASE 03

ノドグロの頭の固形殺菌実験

ノドグロの頭を過熱水蒸気発生装置と小型のキルン炉にて過熱殺菌処理を行っていく。処理設定は出口温度250℃、炉内温度280℃、スプレー量40ℓ/h、回転数25Hzで処理。実験開始5分で粉砕が進み液状化する。30分後には目に見える水分は飛び乾燥が進む。1時間後には一部がパラパラとした状態になるが身のダマの乾燥が難航する。その後も過熱処理を続けること1時間20分後には粉砕が可能な段階まで乾燥が完了した。過熱処理済みのノドグロの頭をハイスピードミルにて粉砕処理をしたところ、一部が粉砕機壁面にこびり付いたが、想定していたよりもサラサラとしたパウダーが出来上がった。粉砕処理済みのノドグロパウダーの水分率を測定したところ、8.6%という結果になった。

処理前

過熱処理後(1時間20分)

粉砕処理後

処理後水分率測定(8.6%)

CASE 04

生姜の粉末殺菌実験

生姜の残渣をハンマーミルで粉砕し、過熱水蒸気発生装置と縦型のアプリケーションを使用して過熱殺菌処理を行う。処理設定は出口温度350℃、炉内温度400℃、スプレー量20ℓ/hで2パス処理。短時間での殺菌処理となったが、色具合もよく正常に殺菌することが出来た。過熱処理済みの生姜粉末の水分率を測定したところ、3.0%という結果になった。当初の目的通り色合いの良い綺麗な粉末が完成した。

《 食品微生物検査 》

| 検査 | 殺菌前 | 殺菌後 |

|---|---|---|

| 一般生菌 | 230,000個/g | 300個/g未満 |

| 大腸菌群 | 60,000個/g | 陰性 |

| 大腸菌 | 陽性 | 陰性 |

処理前

殺菌処理後(2パス)

過熱処理後の水分量測定(3.0%)

CASE 05

シジミの固形殺菌実験

宍道湖産のシジミを過熱水蒸気発生装置とキルン炉にて過熱殺菌処理を行う。下処理としてシジミは水洗いをしておき、キルン炉には筒状に加工した金網を入れてその中にシジミを乗せてから過熱実験を始める。処理設定は出口温度300℃、炉内温度410℃、スプレー量20ℓ/h、回転数25Hzで処理。実験開始30分で徐々に水分が飛び始める。その後も乾燥を続けること2時間後には手でも砕ける程度まで乾燥が完了した。過熱処理済みのシジミはハイスピードミルにて粉砕処理をして粉末化させる。水分率を測定したところ、シジミパウダーの水分率は、0.9%という結果になった。当初の目的通り色合いの良い綺麗な粉末が完成した。

処理前

過熱処理後(2時間)

粉砕処理後のパウダー

処理後水分率測定(0.9%)

CASE 06

小豆皮の固形殺菌実験

小豆の皮を過熱水蒸気発生装置とキルン炉にて殺菌乾燥処理を行う。処理設定は、出口温度300℃、炉内温度380℃、スプレー量20ℓ/h、回転数25Hzで処理。実験開始10分で解凍が進み一部がダマとなる。更に20分後には解凍が殆ど終わり徐々に水分が抜け始める。実験開始40分後には一部分がパラパラした状態となる。その後も乾燥を続けること1時間20分には大部分の乾燥が完了した。ダマとなった部分を乾燥させるために乾燥を更に続けること2時間でダマも粉砕が可能な段階まで乾燥が完了した。その後、過熱処理済みの小豆の皮を粉砕した所、綺麗な赤色のパウダーが出来上がった。水分率を測定したところ、3.5%という結果となった。当初の目的通り色合いの良い綺麗な粉末が完成した。

《 食品微生物検査 》

| 検査 | 殺菌後 |

|---|---|

| 一般生菌 | 300個/g未満 |

| 大腸菌群 | 検出せず |

| 大腸菌 | 30MPN/100g未満 |

処理前(冷凍状態)

過熱処理(20分経過)

粉砕処理後

処理後水分率測定(3.5%)

CASE 07

おからの固形殺菌実験

生おからを過熱水蒸気発生装置とキルン炉にて過熱殺菌処理を行う。処理設定は出口温度300℃、炉内温度340℃、スプレー量20ℓ/h、回転数25Hzで処理。キルン炉にはステンレス製の筒を取り付け、その中に生おからを入れての実験となる。実験開始20分で徐々に水分が飛び始め、40分後には大部分の水分が飛び一部パラパラした状態となる。この時におから同士が付着し合いダマが出来る。1時間後には大部分がパラパラした状態となり、1時間30分後にはダマも粉砕が可能な段階まで乾燥が完了した。過熱処理済みのおからの水分率を測定したところ、水分率0.9%という結果になった。その後はハイスピードミルにて粉砕処理をして、当初の目的通り色合いの良い綺麗な粉末が完成した。

《 食品微生物検査 》

| 検査 | 殺菌前 | 殺菌後 |

|---|---|---|

| 一般生菌 | 10,000,000個/g | 300個/g未満 |

| 大腸菌群 | 6,000個/g | 陰性 |

| 大腸菌 | 430MPN/100g | 30MPN/100g未満 |

処理前(水分率80%以上)

処理終了(1時間30分)

粉砕後のおからパウダー

処理後水分量測定(7.5%)